深孔鉆加工操作要點:要求主軸和刀具導向套、刀桿支撐套、工件支承套等中心線的同軸度符合要求;切削液系統應暢通正常;工件的加工端面上不可有中心孔,并且要避免在斜面上鉆孔;切屑形狀應保持正常,避免生成直帶狀切屑。

深孔鉆加工的工切削液:因為在加工過程中會產生大量的切削熱,并不易擴散,需要供給充足的切削液潤滑冷卻刀具。

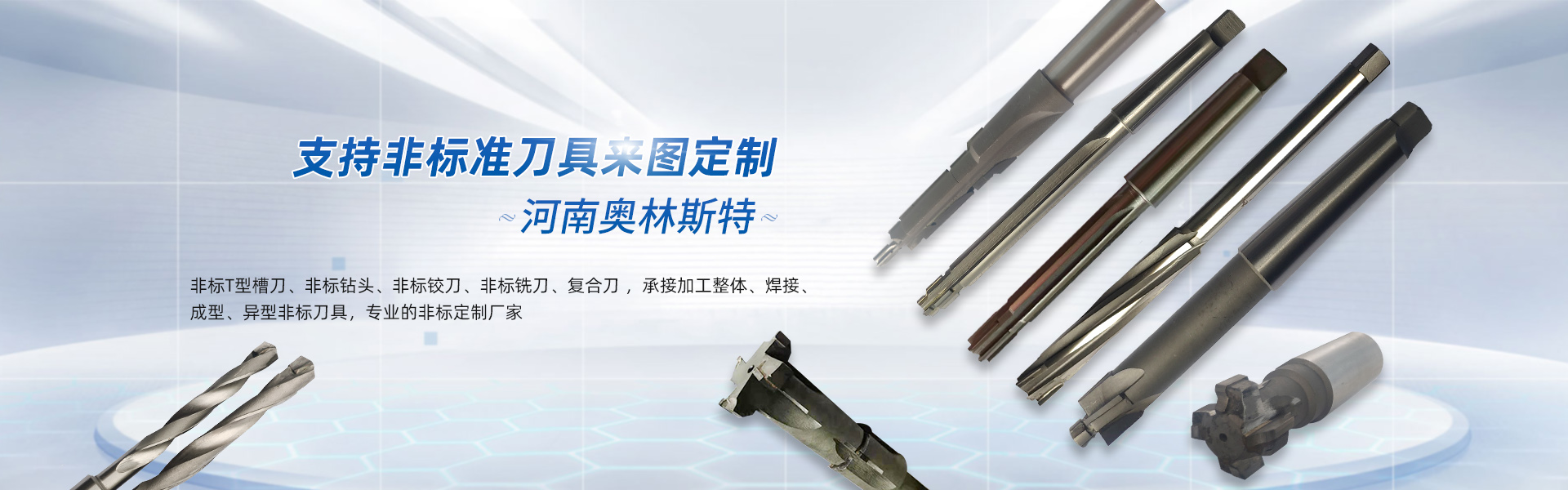

非標刀具定做廠家為刀具使用壽命,需采用自動走刀。

進液器、活動中心支承中的各導向元件要做好檢查,如果有磨損,應及時更換,以免影響鉆孔精度。

刀桿受孔徑的限制,直徑小,長度大,造成剛性差,強度低,切削時易產生振動、波紋、錐度,而影響深孔的直線度和表面粗糙度。

在鉆孔和擴孔時,冷卻潤滑液在沒有采用特殊裝置的情況下,難于輸入到切削區,使刀具耐用度降低,而且排屑也困難。

在深孔鉆加工過程中,不能直接觀察刀具切削情況,只能憑工作經驗聽切削時的聲音、看切屑、手摸振動與工件溫 觀儀表(油壓表和電表),來判斷切削過程是否正常。

切屑排除困難,必須采用可靠的手段進行斷屑及控制切屑的長短與形狀,以利于順利排除,防止切屑堵塞。

為了深孔鉆在加工過程中順利進行和達到應要求的加工質量,應增加刀具內(或外)排屑裝置、刀具引導和支承裝置和高壓冷卻潤滑裝置。